|

|

|

|

|

|

Исследование трибологических свойств детонационных наноструктурированных покрытий на основе WC-Co |

|

|

|

|

|

- УДК 621.891; 629.7.023.222

- Смирнов Н.И., Прожега М.В., Смирнов Н.Н.

Институт машиноведения им. А.А.Благонравова РАН, 101990, Москва, М. Харитоньевский пер., д. 4.

- Исследованы трибологические свойства наноструктурированного покрытия на основе WC-12%Co, полученного детонационным методом. Экспериментально установлено, что их износостойкость зависит от содержания монокарбида WC. Получена зависимость содержания монокарбида WC в покрытии от режимов напыления. Исследованы микроструктура покрытий, физико – механические свойства, фазовый состав, пористость, твердость, модуль упругости. Показано преимущество наноструктурированных покрытий перед покрытиями, напыленными микропорошками.

- Ключевые слова:

газотермическое покрытие, наноструктурированный карбид вольфрама, структура материала, трибологические свойства.

- Введение.

Термическое нанесение покрытий на детали машин, как технология поверхностной модификации, является эффективным и экономичным способом улучшения износостойких свойств материала. Широкое применение в качестве материала покрытия имеет WC-Co, отличающийся выгодным сочетанием твердости и вязкости.

Дальнейшее повышение механических свойств газотермических покрытий на основе WC-Co многие исследователи связывают с уменьшением зерна карбида вольфрама в исходном порошке. Авторы работ [1,2] исследовали влияние размера зерна (0,8; 1,4 и 2,8 мкм) на трибологические свойства покрытий WC-12%Co, нанесенных высокоскоростным газотермическим методом (HVOF) и показали, что уменьшение размера частиц карбида в исходном порошке приводит к большой степени разложения WC, более высокой пористости, к снижению трещиностойкости и увеличению микротвердости. P.H. Shipway [3,4], проводивший с соавторами испытания на трение и износ наноструктурированных покрытий WC-15%Co (размер зерна исходного порошка около 75 нм), напыленных HVOF, показал, что износостойкость этих покрытий ниже, чем обычных в 3,1…4,1 раза при большой степени декарбидизации WC. B. Marple и R.S.Lima [5] провели исследование трибологических свойств покрытий WC-12%Co, полученных HVOF из мультимодальных порошков: 50% зерен 1-3 мкм, 50% зерен – 50 нм, которые показали, что несмотря на их более высокую твердость различий в износостойкости с обычными при абразивном изнашивании нет. Такой же результат получен в работе [6] при испытаниях наноструктурированного покрытия по схеме «pin – on - disk», однако при меньшем значении коэффициента трения, чем у обычного покрытия. Как видно из литературных источников основными методами нанесения покрытий из наноструктурированных порошков является HVOF, плазменное напыление, плазменное напыление в вакууме. Значительно реже применяется детонационный метод. Исследование трибологических свойств покрытий из наноструктурированных порошков по различным методикам [1-6] не позволяют выделить явного преимущества их свойств перед обычными покрытиями – покрытиями, напыленными микропорошками.

- Цели работы :

исследование технологических свойств наноструктурированных покрытий WC-12%Co, нанесенных детонационным методом, их зависимости от режимов напыления.

- Материал и методика эксперимента.

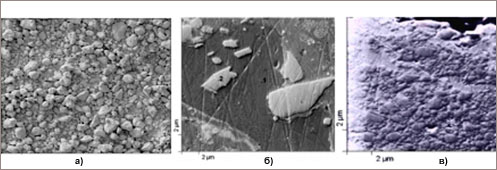

Исследования проводили на образцах цилиндрической формы, диаметром 28 мм, на наружную поверхность которых напыляли покрытие толщиной ~400 мкм из исследуемого порошка. После напыления поверхность образцов шлифовали с чистотой Ra=0,25 мкм до толщины покрытия 250-300 мкм. Использовали порошок для газотермического напыления на основе WC-Co марки Mechanomade 301 фирмы M.B.N. S.r.l. (Италия) с содержанием кобальта 12%, рис.1а. Размер зерна WC в порошке составляет 17 нм, размер гранул порошка 10 – 53 мкм. В качестве материала для сравнения использовали покрытие, напыленное тем же способом из микропорошка Amdry 9831 фирмы Sulzer Metco, содержащего 17% кобальта. Напыление проводилось на детонационной установке АДУ «Обь» Хаминцевым Б.Г. При отработке режимов напыления изменяли долевое соотношение газов (пропан/кислород) в рабочей смеси, которое в наибольшей степени влияет на качество покрытия.

Для металлографических исследований покрытий использовали оптический микроскоп OLYMPUS PME3 фирмы LECO, анализатор изображения IA32. Измерение твердости по Виккерсу проводили при нагрузке 5 кг. Были также проведены рентгеноструктурные исследования порошка и покрытий на дифрактометре ДРОН-3М (Cu Ka-излучение) с графитовым монохроматором и фазовый анализ – с помощью программы XRAYAN и базы данных PDF (POWDER DIFFRACTION FILE). Адгезию покрытия к подложке определяли по штифтовой методике.

Трибологические испытания проводили на модернизированной машине трения СМТ-1 по схеме «вал-втулка» в жидкости с абразивом [7]. В качестве рабочей жидкости использовали водопроводную воду. Концентрация абразива в жидкости – 500 мг/литр. В качестве абразива использовали порошок Al2O3 с грануляцией 20 – 80 мкм.. Частота вращения – 2950 об/мин. Ответная втулка с диаметром отверстия 28 мм выполнена из спеченного твердого сплава ВК8. Шероховатость внутренней поверхности наружной втулки Ra = 0,82 мкм.

В качестве критериев сравнения трибологических свойств покрытий выбраны:

- Коэффициент трения f

- Cкорость изнашивания y, мм3/мин

Условия проведения опытов максимально приближены к реальным условиям работы подшипников скольжения погружных центробежных насосов [8], градиентные покрытия которых изготовлены по разработанной технологии.

-

Результаты эксперимента и их обсуждение.

Структура и фазовый состав покрытий.

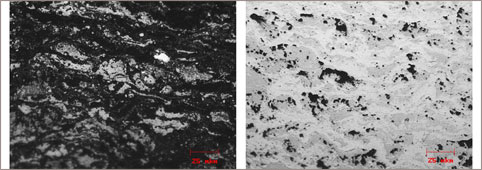

Ренгеноструктурные исследования исходного наноструктурированного порошка показали наличие только монокарбида вольфрама с кобальтом и отсутствие вторичных структур. Поверхности покрытий, напыленные микро – и нанопорошками, рис. 1б, 1в, резко отличаются. Покрытие, сформированное из нанопорошка, более однородно, с меньшей анизотропией свойств. Это имеет большое значение в градиентных покрытиях, когда на подложку из композиции WC-Co наносят тонкие алмазоподобные покрытия [8]. В этом случае улучшается адгезия и работоспособность последнего.

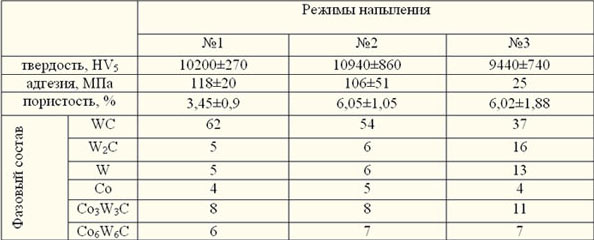

Как показали результаты экспериментов, существует определенная зависимость между технологическими режимами напыления (соотношение пропан – кислород) структурой и механическими свойствами покрытий, табл.1

Таблица 1 Механические свойства покрытий, их фазовый состав в зависимости от режимов напыления

Рис.1 Наноструктурированный порошок (а) и микрошлифы покрытий (б – из микропорошка, в – из наноструктурированного порошка) 1 – кобальтовая связка, 2 – карбид вольфрама.

С увеличением доли кислорода в рабочей смеси при напылении происходит уменьшение доли монокарбида вольфрама вследствие декарбидизации с одновременным ростом вторичных структур, снижаются адгезия покрытия к подложке, его твердость, повышается пористость. Уменьшение доли кислорода ниже определенного уровня также снижает механические свойства покрытий из-за непроплавленных частиц порошка.

Было проведено исследование топографии поверхности наноструктурированных покрытий на атомно – силовом микроскопе NanoScan и определение модуля упругости в режиме “Tapping mode”. Рельеф поверхности наноструктурированного покрытия характеризуется единичными выпуклыми блоками с шагом 50 – 200 нм, у обычного покрытия их размер – 3,5 мкм. Модуль упругости единичных блоков составляет величину 250+-25 ГПа, модуль упругости материала между блоками – 40+-10 ГПа. Проведенная склерометрия микрошлифов нанопокрытий позволила определить твердость покрытия – 11+-1,5 ГПа. Полученные значения модуля упругости материала покрытия ниже приводимых в работе [9] (700 ГПа – у монокарбида WC и 200 ГПа – у кобальта)

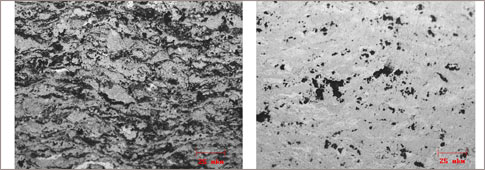

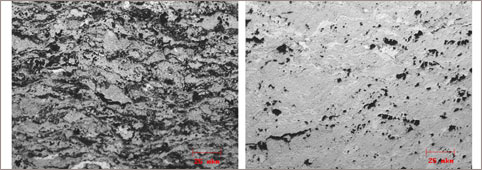

На микроструктурах наноструктурированного покрытия после травления, рис.2, обнаруживаем следующие две фазы:

- монокарбид WC (светлые участки);

- твердый раствор WC в кобальте (фазы W, Co6W6C, Co3W3C) в виде участков темного цвета. На непротравленных шлифах видны границы между выстрелами в виде светлых полос.

Рис.2 а) Режим №1

Рис.2 а) Режим №2

Рис.2 а) Режим №3

Рис.2 Наноструктурированное покрытие.

(Слева шлифы травленные щелочным раствором K3Fe(CN)6, справа – без травления)

Рентгеноструктурные исследования подтверждают присутствие фаз W2C, W, Co6W6C, Co3W3C, W3O, которые являются продуктами разложения WC, происходящего в процессе напыления покрытия. В таблице 1 представлено процентное содержание основных фаз (остальная процентная часть принадлежит сложным карбидам WC1-x, Co3C и д.т.), полученное в результате рентгеноструктурных исследований. Обнаруженные тройные соединения Co6W6C и Co3W3C являются весьма хрупкими и менее твердыми фазами, (HV1=12000 МПа и HV1=10500 МПа соответственно), чем WC и ухудшают эксплуатационные свойства покрытий [9].

Трибологические свойства.

Для испытаний на трение и износ были выбраны наноструктурированные покрытия, нанесенные на режимах 1 и 2, обладающие наилучшим сочетанием физико – механических характеристик (твердость, адгезия, пористость, содержание монокарбида WC).

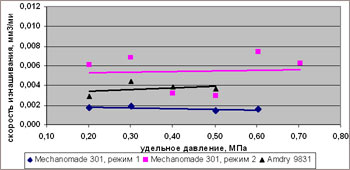

Результаты показывают, что покрытие, напыленное на режиме 1, имеет скорость изнашивания в 2…4 раза ниже в области удельных давлений до 0,6 МПа, рис.3, чем покрытие, нанесенное на режиме 2. При значении удельного давления свыше 0,6 МПа происходит резкое увеличение скорости изнашивания (показано стрелкой на рис.3), которое затем переходит в задир поверхностей.

Коэффициент трения обоих покрытий практически одинаков. Из результатов испытаний следует, что износостойкость покрытий в условиях абразивного изнашивания напрямую не зависит от твердости покрытия (твердость покрытия, напыленного на режиме 1, на 10% ниже, чем у второго покрытия). Здесь можно наблюдать корреляцию износостойкости покрытий с содержанием самой твердой фазы – монокарбида вольфрама, табл.1.

Рис. 3 Скорость изнашивания наноструктурированных и обычных покрытий

Кроме того, повышенная износостойкость может быть обусловлена более однородной структурой, более однородным распределением зерен WC по аналогии со спеченным керметом WC-Co, модифицированным нанодобавками WC [10]. При одной и той же твердости нанодобавки увеличивают процентное содержание одноразмерных монокарбидов WC. Механизм износа наноструктурированного покрытия это пластическая деформация с разрушением поверхности, в то время как у обычного покрытия и спеченного кермета – это сначала удаление связующей фазы, а затем фрагментация и вырывание зерен карбида.

Сравнение трибологических свойств с серийным покрытием из порошка Amdry 9831 компании Sulzer Metco показывает, что наноструктурированные покрытия имеют коэффициент трения в 2 раза ниже. Скорость изнашивания покрытия Amdry 9831 сопоставима со скоростью изнашивания наноструктурированного покрытия, напыленного на режиме №2, рис.3.

- Заключение.

Трибологические свойства наноструктурированных покрытий WC – 12%Co, нанесенных детонационным методом, зависят от технологических режимов напыления, в частности от соотношения пропан – кислород. Их более высокая износостойкость по сравнению с обычными покрытиями обусловлена фазовым составом и однородным распределением монокарбида WC.

- Обозначения

f - коэффициент трения, y – скорость изнашивания.

-

Список литературы.

1. Qiaoqin Yang, Tetsuya Senda, Akira Ohmori / Effect of carbide grain size on microstructure and sliding wear behavior of HVOF-sprayed WC-Co 12% coatings / Wear 254,2003, p. 23-34

2. Ying-chun Zhu, Ken Yukimura, Chuan-xian Ding, Ping-yu Zhang / Tribological propeties of nanostructured and coventional WC – Co coatings deposited by plasma spraying / Thin Solid Films, Vol.388, 2001, p.277 – 282.

3. D.A. Stewart, P.H. Shipway, D.G. McCartney / Abrasive wear behaviour of conventional and nanocomposite HVOF-sprayed WC-Co coatings / Wear, V.225-229, 1999, p.789-798.

4. P.H. Shipway, , D.G. McCartney, T. Sudaprasert / Sliding wear behaviour of conventional and nanostructured HVOF sprayed WC-Co coatings / Wear, V.259, 2005, p.820-827.

5. B.D.Marple, R.S.Lima / Process Temperature-Hardness-Wear for HVOF – Sprayed Nаnostructured and Conventional Cermet Coatings / Материалы конференции «Thermal Spray 2003: Advancing the Science & Applying the Technology» USA, 2003, p.273-282.

6. J.M. Guilemany, S.Dosta, J.Nin and j.M. Miguel / Study of the properties of WC-Co nanostructured coatings sprayed by high-velocity oxyfuel / Journal of thermal spray technology, Volume 14(3), September 2005, p. 405-413.

7. М.В.Прожега, Н.И.Смирнов, М.А. Даниличев и др. / Исследование трибологических свойств износостойких покрытий. //Материалы 6-й международной практической конференции-выставки «Технологии ремонта, восстановления, упрочнения и обновления машин, механизмов, оборудования и металлоконструкций»//, Санкт-Петербург, 2004, стр.35-39.

8. M.V.Projega, N.I.Smirnov, G.G.Kirpilenko, I.M.Romanoff / Tribological properties of Ta-C coating deposited on hard metal substrates. / Abstracts of NATO ARW «Innovation Materials and Sustainable Coatings» /, Kiev, Ukraine, 2004, p.43.

9. В.И. Третьяков / Металлокерамические твердые сплавы / Москва, 1962г, 592с.

10. Н.И. Борисенко, В.В. Пушкин, А.А. Лебедев, В.А. Молдавер / Модификация твердого сплава ВК8 присадкой нанопорошка карбида вольфрама / Научно-производственный журнал «Металлы», №4, июль – август 2003, стр.30-31.

|

|

|

|

|

|

|